FRA SÅL TIL SKAFT

En HANWAG-vandrestøvle kræver over 100 produktionstrin. Tag med på en rundvisning i vores produktionsfaciliteter, lær mere om de forskellige produktionstrin og se, hvordan vi laver vores cementerede fodtøj. Vi udvikler de fleste af vores støvler og sko ved hjælp af denne specielle teknik. Det er det, der gør dem så robuste, holdbare – og omsålbare.

VORES PRODUKTIONSPROCES

1. Forberedelse

2. SKAFTPRODUKTIONEN

3. Læst

4. SAMLING AF SÅLEN

5. AFSLUTNING

6. VORES LOKATIONER

7. VORES PRODUKTER

Trin 1

Forberedelse

HVAD INDGÅR I EN STØVLE

En HANWAG støvle er lavet af op til 200 forskellige dele. Disse forberedes og samles ved hjælp af en række forskellige teknikker i mindst 120 separate trin, før den endelige støvle er klar til at blive brugt.

HÅNDLAVET EKSPERTISE

Dette kræver specialiserede maskiner og håndværksekspertise. Og det er kun muligt takket være vores produktionsteams mangeårige erfaring og ekspertise med fremstilling af fodtøj af høj kvalitet.

DE FØRSTE TRIN

Der er masser at lave: skære, slibe, stanse, markere, stemple og stryge. Under disse første trin lægges fundamentet, efterhånden som de forskellige dele forberedes til videre bearbejdning.

Hos HANWAG spiller mennesker den vigtigste rolle. Jeg er fuldstændig overbevist om, at du ikke kan erstatte den håndlavede ekspertise, der er nødvendig for at lave vores sko. Vores medarbejderes dygtige hænder og erfaring garanterer vores kvalitet.

Stefan Jerg • Head of Production

Location Vierkirchen

Made in Europe

Vi udvikler alt vores fodtøj i Europa og stort set alle vores leverandører har også base her. Vi ser produktionen her i Europa , som den bedste måde at producere bæredygtigt, og sikre den bedste kvalitet; ved at garantere kortere transport og vedligeholdelse tæt på, længerevarende relationer med vores partnere og medarbejdere.

af vores fodtøj er lavet i Europa.

er året hvor Hanwag blev grundlagt – og vi har fremstillet fodtøjet på vores hovedkontor i Vierkirchen (Bavaria) lige siden.

er værdiandelen af råvarer, som vi henter fra Europa.

Næste trin

Skaftproduktion

Trin 2

Skaftproduktion

Nål og tråd

I sy-afdelingen, bygges skaftet fra forskellige dele. Og det erfarne sy-team får komplekse processer til at se nemme ud, når de arbejder på deres pålidelige symaskiner.

TRIN FOR TRIN

Når overdelen er syet, kommer den gennem mange hænder, mens den bevæger sig gennem produktionsprocessen. På vej igennem produktionen kommer den mere og mere til at ligne en støvle.

Under den endelige inspektion tjekker jeg omhyggeligt; hver model skal svare nøjagtigt til den endelige prøve, og syningen skal være perfekt.

Csilla • er vild med kvalitet.

Progressz skofabrik i Ungarn

MEN DET ER IKKE ALT…

For at kunne lave HANWAGs Tatra Light støvle, har vi 60 forskellige produktionstrin i syafdelingen alene.

Og yderligere 40 processer i samlingen af sålen i hallen ved siden af.

Næste trin

LÆST

Trin 3

LÆST

CEMENTEREDE KONSTRUKTION

Skomagere bruger en række konstruktionsmetoder til at fastgøre sålen til overdelen. Den cementerede konstruktion er en meget krævende og kompleks håndværksteknik.

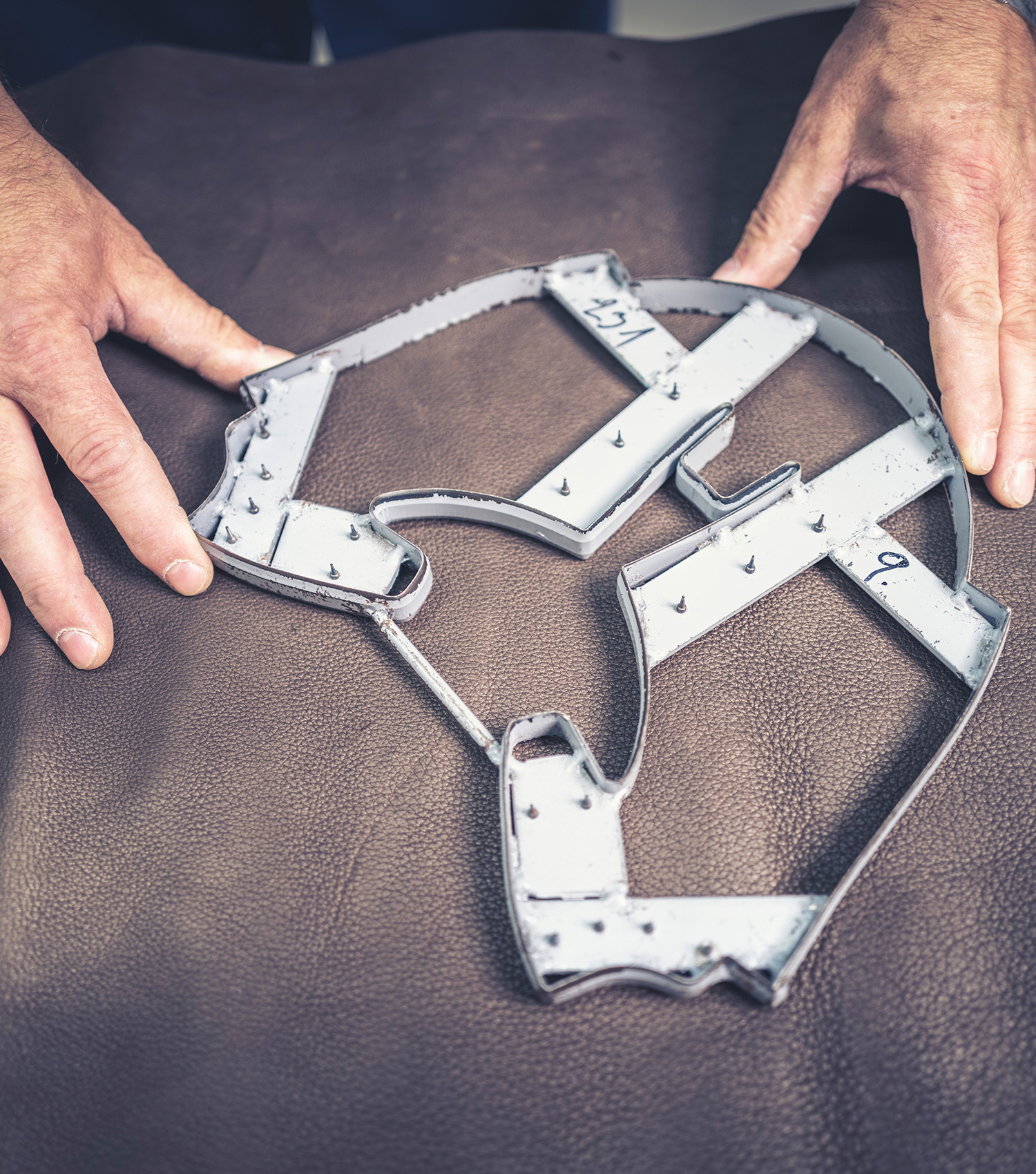

TAGE FORM

Ved den cementerede konstruktion trækkes overdelen over indersålen på en læst og limes derefter sammen. Selve læsten er en model af en fod, lavet af træ eller plastik, hvorudfra en støvle laves. Den spiller en grundlæggende rolle, idet den definerer overdelens form og den resulterende støvle.

LÆSTEN ER I FOKUS

En støvles pasform er bestemt af læsten. Ikke to fødder er ens. Det er derfor vi gør mere end blot at udvikle vores støvler med den samme skolæst, og derefter blot producere dem i forskellige størrelser. Vi bruger anatomiske-formede læster både for kvinde rog mænd. Og i øvrigt, udover vores standard læster, har vi også specielle læster til forskellige fodformer, eller specifikke aktiviter.

Form og pasform

Jo længere, jo bedre! Hvis læsten bliver i skoen i en længere periode, hjælper dette med at forbedre pasformen. Vi ønsker at vores støvler skal have en langtidsholdbar pasform som kan holde dens form over længere tid.

Det mindst antal af timer læsten bliver inde i en HANWAG støvle.

Næste trin

SAMLING AF SÅLEN

Trin 4

SAMLING AF SÅLEN

HJERTE & SÅL

Sålområdet er uden tvivl den mest komplekse del af en støvle. Alle 4 dele af sålen – ydersålen, polstring, indersålen og indlægssålen – skal være kompatible og fungere med resten af støvlen. En støvle vil være intet uden sålen.

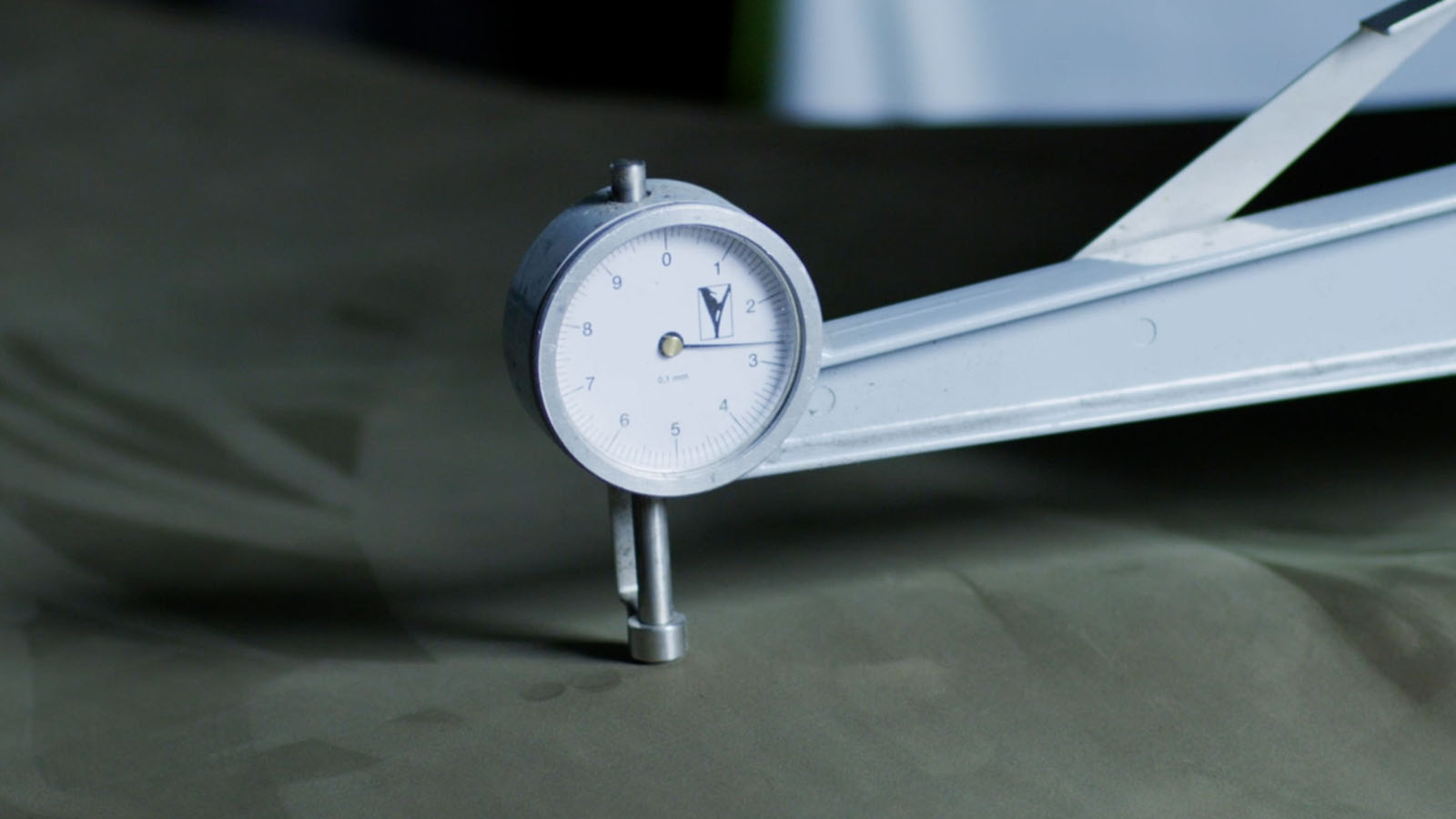

STYRKE OG PRÆCISION

At tilpasse en sål til overdelen af en støvle ser umiddelbart lettere ud end det er – for det er rigtigt hårdt arbejde. Hver overdel kommer med en 2 kg læst indeni. Sålen trækkeres over overdelen og sålen sættes på plads. En dygtig produktionsmedarbejder kan omsåle omkring 350 par støvler om dagen.

FRA GAMMEL TIL NY

Hvorfor erstatte vandrestøvler som allerede er perfekt gået til? Hvis sålerne er blevet medtaget efter årsvis af brug, kan vores støvler og sko med cementerede opbygning eller dobbelt-syet konstruktion omsåles. Folk sender ofte støvler, som har været brugt I årsvis – dét, er det vi kalder langtidsholdbar.

Antal af omsålinger vi omsålede i 2022.

Næste trin

AFSLUTNING

Trin 5

AFSLUTNING

AFSLUTNING

Afslutningsprocessen er det sidste skridt i hele produktionsprocessen. Støvlerne får en sidste gennemgang. Alt tjekkes, rengøres og pakkes i hånden.

KVALITETSKONTROL

Vi benytter kun højkvalitetsmaterialer og top produktionsprocesser – med god grund. Når alt kommer til alt, handler HANWAGs fodtøj om kvalitet. Så kvalietetssikring er et vigtigt trin, og gælder i alt hvad vi gør.

MERE END EN STØVLE

Som skomagere, er vi passionerede omkring at skabe det bedst mulige fodtøj. Kvalitet, håndværk, pasform og funktionalitet – det er vores kerneværdier, og det vi står for. Dette afspejles i hver af de støvler som sendes ud fra vores værksted.

SE

VORES PRODUKTIONSSTEDER

VORES STØVLER ER 100 % LAVET I EUROPA

-

VIERKIRCHEN (TYSKLAND)

I 1921 grundlagde Hans Wagner sin skomagervirksomhed omkring 30 kilometer nord for München. HANWAG har stadig sit hovedkvarter her i dag. Udover den to-etagers kontorbygning, fremstilles nogle modeller stadig på stedet i produktionshallen. Derudover gennemgår næsten alle materialer kvalitetskontrol her. Tag et nærmere kig.

-

HOHENTENGEN (TYSKLAND)

Alle de dobbeltsyede HANWAG-modeller samles på skofabrikken Reck & Sohn i Tyskland. Virksomheden er en af de få, der stadig mestrer denne detaljerede konstruktionsmetode og producerer dermed særligt holdbare støvler.

-

KROATIEN

I det nordlige Kroatien, har Consors produceret sko til HANWAG siden 1999, og er den største lokation målt på antal. I syafdelingen syes overdele til næsten alle Hanwag modeller, og Donje Ladanje er således også vores største lokation, når det gælder reparationer og omsålinger. Læs mere.

-

UNGARN

Progressz har siden 1994 produceret sko til HANWAG. Virksomheden blev overtaget i 2015. I det østlige Ungaren syes hovedsagligt overdele til de andre af HANWAGs fabrikker, men nogle modeller syes helt færdigt her. Omkring 90 dygtige skomagere arbejder i sy- og samlingsafdelingen. Tag et nærmere kig.

-

SERBIEN

I samarbejde med Skandia kan HANWAG producere multifunktionelle støvler i Europa. På fabrikken i Serbien, produceres vores fodtøj med højteknologiske maskiner og sålerne bliver automatisk tilføjet. Der er imidlertid en del manuelt arbejde forbundet i arbejdet med de forskellige modeller, for eksempel i produktionen af overdelen og kvalitetskontrollen.

-

BOSNIEN-HERCEGOVINA

HANWAG har siden 2021 produceret i samabejde med virksomheden Sanino i det nordlige Bosnien-Hercegovina. Regionen har været kendt for sin håndværksmæssige traditioner i mere end 100 år, og mange erfarne skomagere kommer herfra. På denne lokation syes overdele, og for udvalgte modeller, den såkaldte bund (samling af sålen), udføres også her.