VAN DE ZOOL TOT AAN DE SCHACHT

Een HANWAG wandelschoen heeft meer dan 100 productiestappen. Wij nemen je mee en laten je een aantal productiestappen zien van onze speciale gezwikte maakwijze. Een groot deel van onze schoenen wordt op deze manier gemaakt en zorgt ervoor dat onze schoenen bijzonder stevig, duurzaam en verzoolbaar zijn.

ONS PRODUCTIEPROCES

1. VOORBEREIDING EN SNIJDEN

2. PRODUCTIE VAN DE SCHACHT

3. ZWIKKEN

4. MONTAGE VAN DE ZOOL

5. AFWERKING

6. ONZE LOCATIES

7. ONZE SCHOENEN

Stap 1

VOORBEREIDING EN SNIJDEN

ZO VORMT ZICH EEN SCHOEN

Een HANWAG schoen bestaat uit wel 200 verschillende onderdelen. Deze worden voorbereid en gemonteerd met behulp van een reeks verschillende technieken in ten minste 120 afzonderlijke stappen voordat de uiteindelijke schoen klaar is om gedragen te worden.

VAKMANSCHAP

Hiervoor zijn veel machines en talloze handmatige handelingen nodig. Onze hoogwaardige schoenen kunnen alleen worden vervaardigd dankzij de knowhow en jarenlange ervaring van onze productiemedewerkers.

DE EERSTE STAPPEN

Snijden, schalmen, ponsen, markeren, stempelen en strijken. Tijdens deze eerste stappen wordt de basis gelegd en worden de verschillende onderdelen klaargemaakt voor verdere verwerking.

Bij HANWAG spelen onze mensen de belangrijkste rol. Ik ben er volledig van overtuigd dat je de ambachtelijke expertise die nodig is om onze schoenen te maken niet kunt vervangen. De vakkundige handen en ervaring van onze medewerkers staan garant voor onze kwaliteit.

Stefan Jerg • Head of Production

Location Vierkirchen

Made in Europe

Wij produceren uitsluitend in Europa en bijna al onze grondstofleveranciers zijn hier gevestigd. Dit zorgt voor een duurzame, hoogwaardige productie met korte transportroutes en hechte, langdurige relaties met onze partners en medewerkers. Voor ons de enige manier om onze kwaliteit te kunnen waarborgen.

van onze schoenen zijn gemaakt in Europa.

is het jaar waarin HANWAG opgericht is – en we sindsdien schoenen maken op ons hoofdkantoor in Vierkirchen (Beieren).

van onze grondstoffen komen uit Europa.

Volgende stap

PRODUCTIE VAN DE SCHACHT

Stap 2

PRODUCTIE VAN DE SCHACHT

NAALD & DRAAD

Op deze afdeling wordt de schacht uit vele losse onderdelen aan elkaar genaaid. Dit is echt een goed voorbeeld van handwerk en jarenlange ervaring: wat er op het eerste oog eenvoudig uitziet, is in de praktijk toch een stuk moeilijker dan je denkt.

STAP VOOR STAP

Als de schacht eenmaal is gestikt, gaat deze door vele handen terwijl het stap voor stap door het productieproces gaat. Reizend door de productiehallen begint het steeds meer op een wandelschoen te lijken.

Bij de eindinspectie controleer ik alles heel goed – elk model moet exact overeenkomen met het eindproduct zoals wij dat voor ogen hebben en de stiksels moeten perfect zijn.

Csilla • staat voor kwaliteit.

Bij de schoenenfabriek Progressz in Hongarije

MAAR DAT IS NIET ALLES…

Om een HANWAG Tatra Light wandelschoen te produceren, hebben we alleen al op de naaiafdeling 60 verschillende productiestappen.

En dan komen daar nog eens 40 handelingen bij in de hal ernaast om de zool te monteren.

Volgende stap

ZWIKKEN

Stap 3

ZWIKKEN

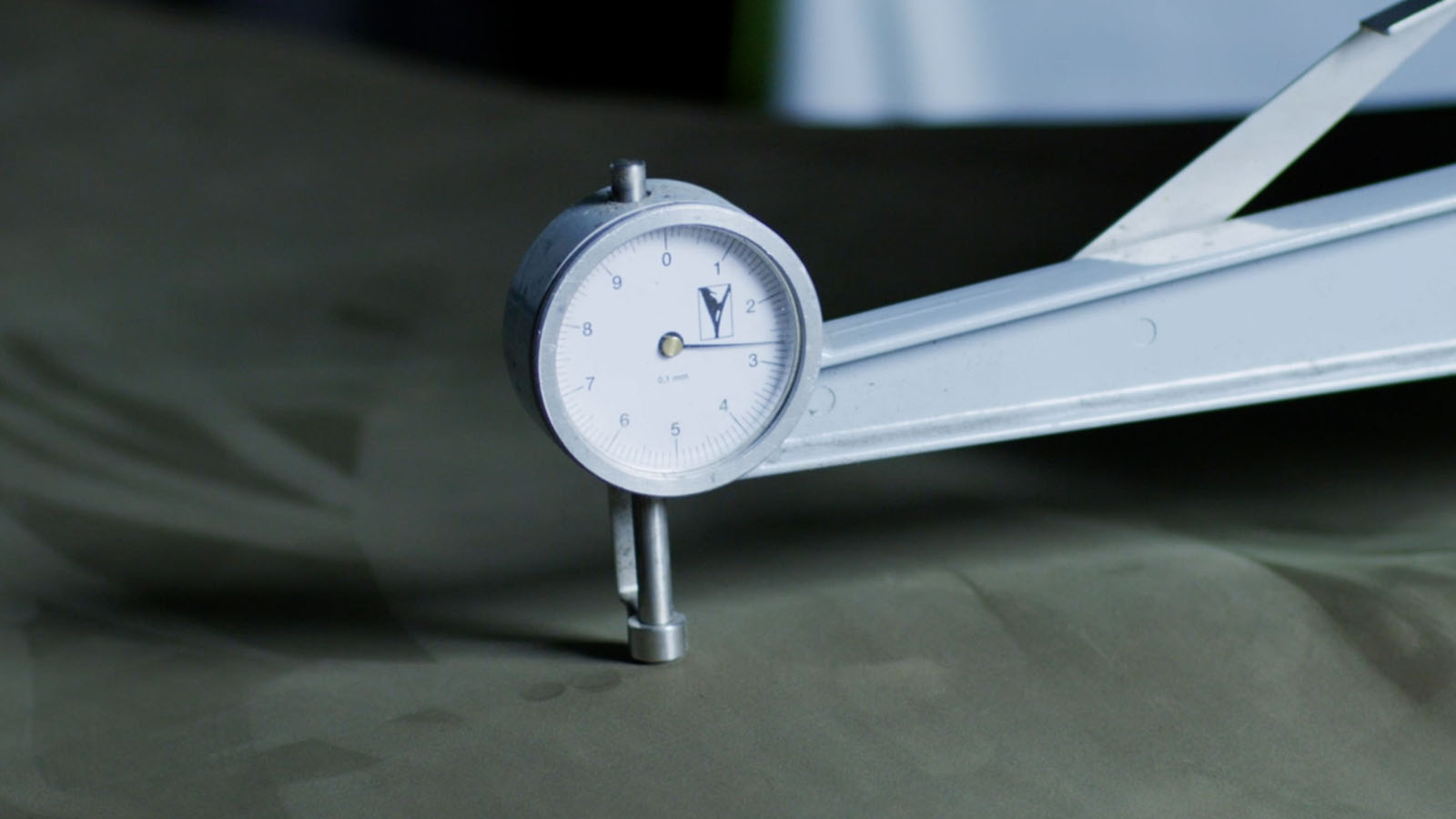

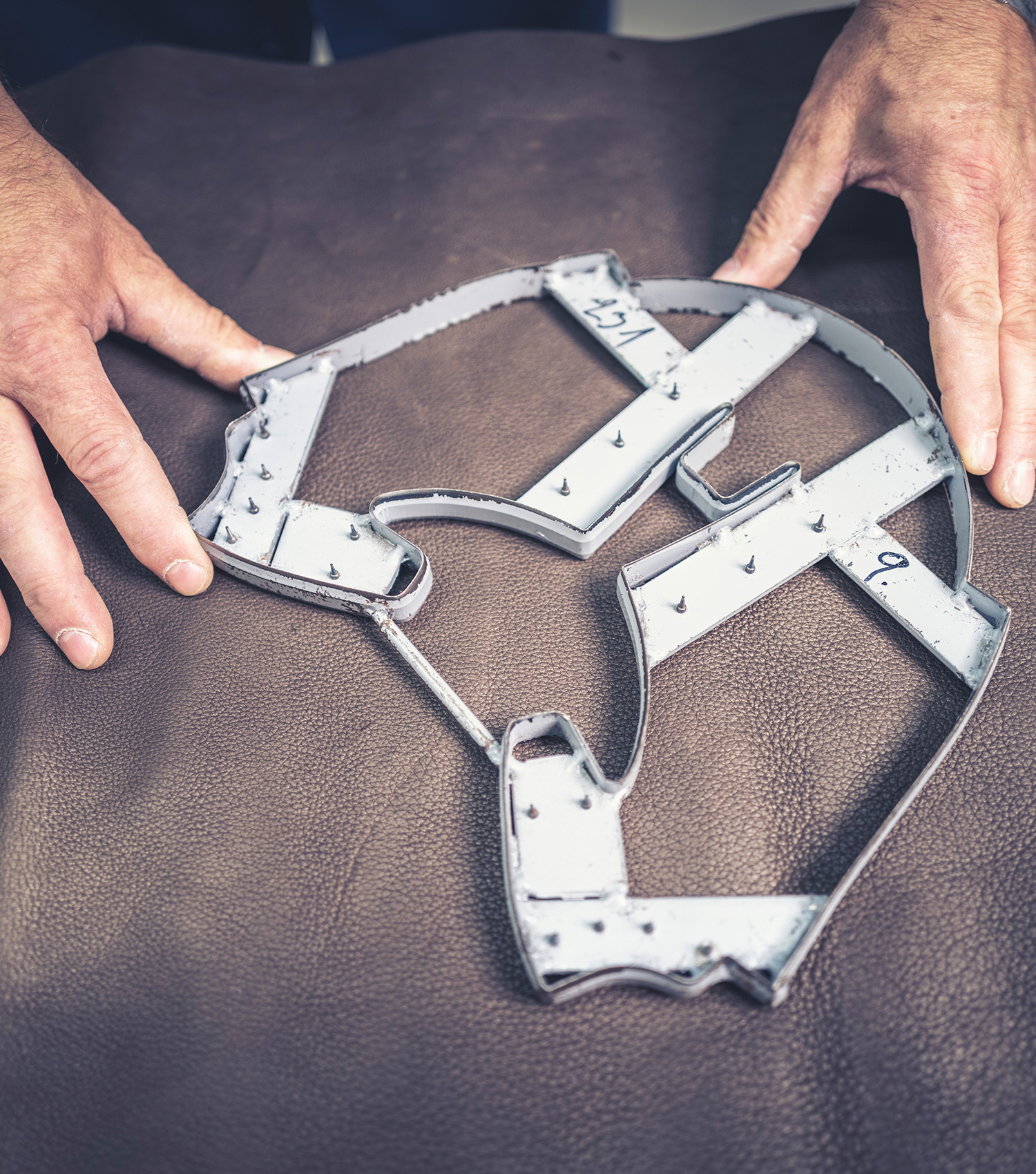

GEZWIKTE MAAKWIJZE

Schoenmakers gebruiken verschillende technieken om de zool aan de schacht te bevestigen. De gezwikte maakwijze is een zeer veeleisende en complexe ambachtelijke techniek.

VORM AANNEMEN

Bij de gezwikte maakwijze wordt de schacht over de leest getrokken en aan de binnenzool gelijmd. De leest is een houten of kunsstof model van een voet. De leest speelt een essentiele rol omdat het de vorm van de schacht en daarmee de schoen bepaalt.

ALLES DRAAIT OM DE LEESTEN

De pasvorm van een schoen wordt grotendeels bepaald door de leest. Niet alle voeten zijn hetzelfde, daarom gebruiken we verschillende leesten in diverse maten. We hebben anatomisch aangepaste leesten voor mannen en vrouwen. Naast de standaard leesten hebben we ook speciale leesten voor verschillende voetvormen.

DE SCHOEN VORMT ZICH

Hoe langer hoe beter! Als de leest langer in de schoen blijft zitten, heeft dit een positief effect op de pasvorm. Onze schoenen zijn zo vervaardigd dat ze een maatvaste en duurzame pasvorm hebben.

Het minimum aantal uur dat de leest in een HANWAG schoen blijft zitten.

Volgende stap

MONTAGE VAN DE ZOOL

Stap 4

MONTAGE VAN DE ZOOL

DE KERN

De zool is misschien wel het meest complexe onderdeel van een wandelschoen. Alle vier de delen van de zool – de loopzool, demping, brandzool en inlegzool – moeten goed met elkaar functioneren en aansluiten op de rest van de schoen. Een wandelschoen zou niets zijn zonder zijn zonder goede zool.

KRACHT & PRECISIE

Het monteren van een zool op de schacht van een schoen ziet er wellicht makkelijker uit dan het is maar het is hard werken. In elke schacht zit een leest van twee kilo. De zool wordt met de hand op de schacht getrokken en op zijn plaats gedrukt. Elke dag gaan er ongeveer 350 paar schoenen door de handen van de productiemedewerker.

VAN OUD NAAR NIEUW

Waarom zou je perfect ingelopen wandelschoenen vervangen? Als de zool na jarenlang gebruik versleten is, kunnen onze wandelschoenen met een gezwikte of dubbelgestikte maakwijze worden verzoold. Wij verzolen zelfs schoenen die al tientallen jaren worden gedragen – dat noemen we nog eens duurzaam.

Het aantal paar schoenen dat we hebben verzoold in 2022.

Volgende stap

AFWERKING

Stap 5

AFWERKING

FINISHING TOUCH

Het afwerkingsproces is de laatste stap in het hele productieproces. De schoenen krijgen een finishing touch. Elke schoen wordt met de hand afgewerkt, gereinigd, gecontroleerd en verpakt.

KWALITEITSCONTROLE

We gebruiken alleen hoogwaardige materialen en dat is niet voor niets. Uiteindelijk draait het bij HANWAG schoenen om kwaliteit. In dit proces wordt dit nogmaals tot in detail gecontroleerd.

MEER ALS EEN SCHOEN

Als schoenmakers hebben we een passie voor het maken van het best mogelijke schoeisel. Kwaliteit, vakmanschap, pasvorm en functionaliteit – dat zijn onze kernwaarden en daar staan wij voor. En dat zie je terug in elk paar schoenen die onze werkplaats verlaat.

ONTDEK

ONZE PRODUCTLOCATIES

ONZE SCHOENEN ZIJN 100% MADE IN EUROPE

-

VIERKIRCHEN (DUITSLAND)

Ongeveer 30 kilometer ten noorden van München richtte Hans Wagner in 1921 zijn schoenmakerij op. Het hoofdkantoor van HANWAG is hier nog steeds gevestigd. Naast het twee verdiepingen tellende kantoorgebouw worden hier in de werkplaats nog altijd een aantal modellen vervaardigd. Daarnaast worden alle materialen hier op kwaliteit gecontroleerd. Bekijk de locatie.

-

HOHENTENGEN (DUITSLAND)

Alle HANWAG zwiegenähten modellen (dubbelgestikt) worden gemaakt door de schoenenfabriek Reck & Sohn in Duitsland. Het bedrijf is een van de weinige die deze traditionele en ambachtelijke maakwijze nog beheerst en zulke duurzame schoenen produceert.

-

KROATIË

In het noorden van Kroatië produceert Consors sinds 1999 schoenen voor HANWAG en is qua omvang de grootste locatie. Op de naaiafdeling wordt voor bijna alle HANWAG modellen de schacht genaaid en ook voor reparaties en verzolingen is Donje Ladanje de grootste locatie. Lees verder

-

HONGARIJE

Sinds 1994 produceert Progressz schoenen voor HANWAG. In 2015 is het bedrijf overgenomen. In het oosten van Hongarije worden voornamelijk schachten genaaid voor andere HANWAG fabrieken, maar sommige modellen worden hier compleet gefabriceerd. Op de stik- en montageafdelingen werken zo’n 90 bekwame schoenmakers. Kijk eens goed.

-

SERVIË

In samenwerking met Skandia produceert HANWAG in Europa multifunctionele wandelschoenen. In hun fabriek in Servië worden onze schoenen vervaardigd met hightech machines en worden de zolen automatisch geïnjecteerd. Er komt echter nog veel handwerk bij kijken, bijvoorbeeld bij de productie van de schacht en de kwaliteitscontrole.

-

BOSNIË-HERZEGOVINA

Sinds 2021 produceert HANWAG bij het bedrijf Sanino in het noorden van Bosnië en Herzegovina. De regio staat al honderd jaar bekend om zijn schoenmakerstraditie en daarom zijn hier veel zeer ervaren schoenmakers te vinden. Op deze locatie wordt de schacht genaaid en bij sommige modellen wordt ook direct de zool gemonteerd.