솔부터 어퍼까지

한바그의 등산화는 100가지 이상의 생산 단계가 필요합니다. 우리의 생산 시설 투어에 참여하고 선별된 각 생산 단계와 어떻게 우리가 시멘트 구조의 풋웨어를 만들고 있는지 살펴보세요. 우리는 대부분의 신발에 이 특별한 기술을 이용해 제조합니다. 이 한바그의 신발을 더 견고하고, 내구적이며- 창갈이가 가능하도록 합니다.

한바그의 제조 공정

1. 준비 및 재단

2. 어퍼 만들기

3. 라스팅

4. 솔 결합

5. 마감

6. 생산시설

7. 제품

Step 1

준비 및 커팅

부츠 속에 뭐가 들어갈까

한바그의 부츠는 최대 200개의 서로 다른 부품들로 구성됩니다. 이것들은 부츠가 완성되어 착용될 때까지 전 최소 120개의 별도 단계에서 다양한 기술을 사용하여 준비되고 조립됩니다.

수공 전문가

이것은 전문적인 기계와 장인정신을 요구합니다. 또한 이러한 고품질의 풋웨어를 만드는 것이 가능한 이유는 우리 제조팀의 오랜 경험과 전문성 덕분입니다.

첫 번째 단계

할 일이 많습니다 : 절단, 스카이빙, 펀칭, 마킹, 스탬핑 그리고 다림질 등. 다른 부품들의 추가적인 가공을 위한 첫 번째 기초 단계입니다.

HANWAG에서, 사람은 가장 중요한 역할을 하고 있습니다. 우리의 신발을 만드는 데 요구되는 수공기술의 전문성은 무엇으로도 대체할 수 없다고 확신합니다. 우리 직원들의 숙련된 손과 경험이 한바그의 품질을 보장합니다.

Stefan Jerg • 한바그 생산 팀장

Vierkirchen 위치

메이드 인 유럽

우리는 우리의 모든 신발을 유럽에서 만들고 사실상 모든 공급자들도 이곳에 기반을 두고 있습니다. 우리는 유럽에서 생산하는 것이 더 짧은 운송 경로를 보장하고 파트너 및 직원들과 긴밀하고 오랜 관계를 유지함으로써 지속적인 생산과 최고의 품질 기준을 보장하는 최고의 방법이라고 생각합니다.

우리의 풋웨어는 메이드 인 유럽 입니다.

한바그가 설립된 해입니다. 그 이후로 우리는 바바리아에 있는 본사에서 지금까지 신발을 제조해 왔습니다.

의 원자재는 유럽 내에서 조달하며 가치 공유를 실천하고 있습니다.

Next step

어퍼(갑피) 만들기

Step 2

어퍼 만들기

바늘 과 실

숙련된 우리는 봉제 기술자들은 신뢰성 있는 재봉 장비를 활용하여 복잡한 업퍼 제조과정도 완벽하게 처리해냅니다.

한 단계씩 한 걸음씩

어퍼(갑피) 부분이 박음질 되면 각 단계들을 차례로 거치면서 차츰 부츠의 모습을 갖춰가게 됩니다.

최종 검사시 매우 주의깊게 확인합니다 – 각 모델은 최종 샘플과 완벽하게 일치해야 하며, 스티칭도 완벽해야 합니다.

Csilla • 는 품질에 엄격합니다.

헝가리의 Progressz 공장에서는

하지만, 그것만이 전부가 아닙니다…

HANWAG Tatra Light 부츠를 만들기 위해서스티칭 부서에서에만 무려 60가지의 생산 단계가 있습니다.

그리고 또 다른 40가지 공정이 옆 별도의 공간에 위치한 밑창 조립 부서에서 이어집니다.

Next step

라스팅

Step 3

라스팅

시멘트 구조

신발 제작자들은 밑창을 어퍼에 부착하기 위해 다양한 구조 방법을 사용합니다. 시멘트 구조는 매우 복잡한 수작업 기술입니다.

형태를 갖추기 시작합니다.

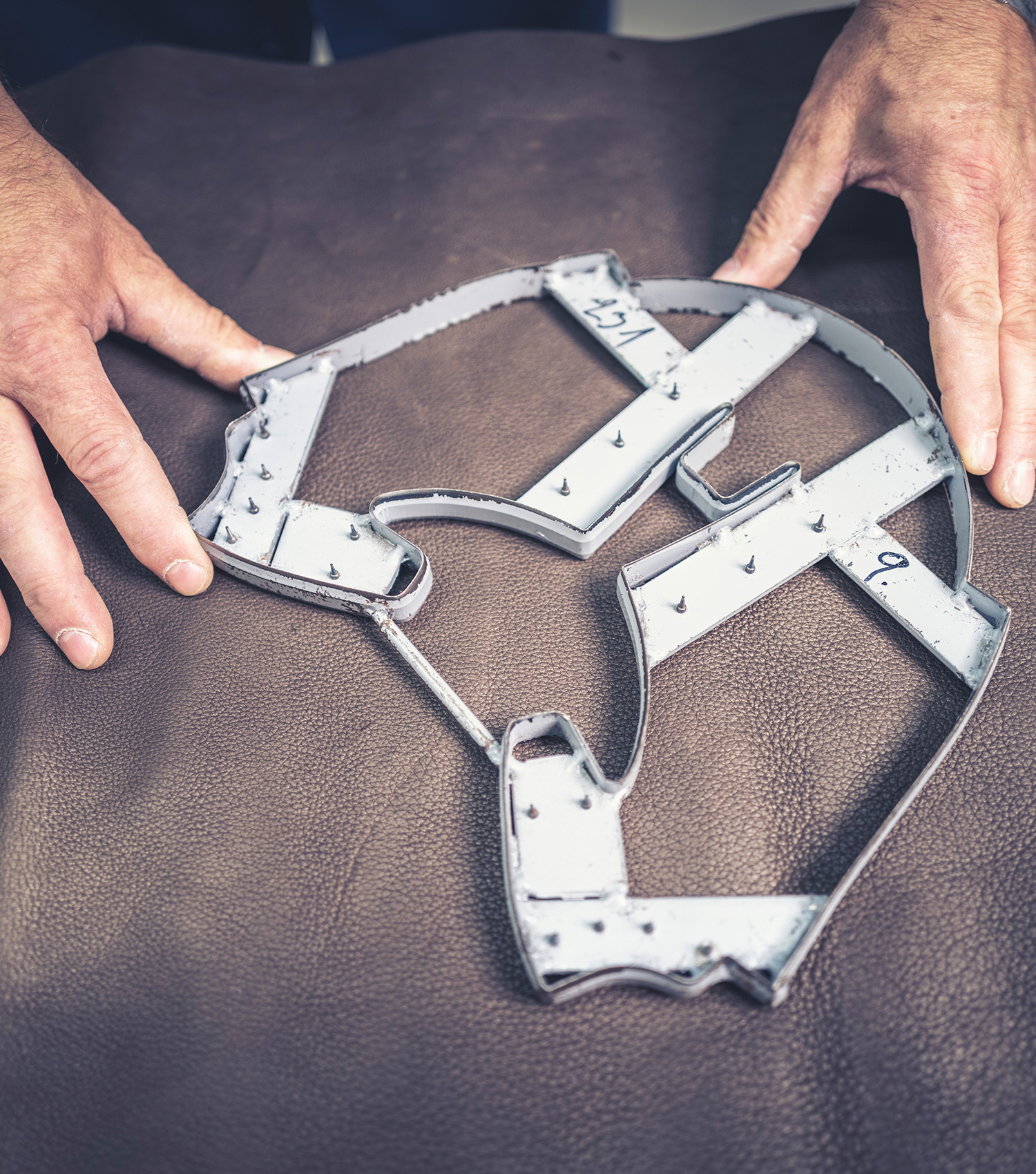

시멘트 구조는 어퍼가 라스트 위에 인솔 위로 당겨지고 그 후 함께 접착되는 과정이 있습니다. 라스트는 목재나 플라스틱으로 만든 발 모형으로, 부츠가 만들어지는 기준이 됩니다. 라스트는 어퍼의 모양과 최종적으로 완성되는 부츠의 모양을 결정하는 중요한 역할을 합니다.

모든 것은 라스트에 달려 있습니다.

부츠의 착화감은 라스트에 의해 결정됩니다. 두 발이 같은 형태는 없습니다. 이것이 우리가 모든 부츠를 단지 다른 크기로만 만드는 것이 아니라 특별하게 해야 하는 이유입니다. 우리는 여성과 남성을 위해 특별한 해부학적으로 형성된 라스트를 사용합니다. 또한 기본 라스트 외에도 다양한 발 형태나 특정 활동을 위한 특별한 라스트를 가지고 있습니다.

외형과 착화감

긴 것이 좋습니다! 라스트가 신발 안에 더 오래 머무를수록 착용감은 좋아집니다. 우리는 부츠가 오랫동안 착용감이 지속되고 외형이 유지되길 원합니다.

라스트는 한바그 부츠 안에서 최소 몇시간 이상 머무릅니다.

Next Step

밑창 조립

Step 4

밑창 조립

하트 앤 솔

밑창 유닛은 의심의 여지 없이 부츠의 가장 복잡한 부분입니다. 밑창 유닛의 네 가지 부분 – 아웃솔, 쿠션, 인솔 및 풋베드 -은 모두 부츠의 나머지 부분과 호환되고 원활하게 작동해야 합니다. 밑창 없이는 부츠는 아무것도 아닐 것입니다.

강도와 정밀함

부츠 어퍼와 밑창을 맞추는 일은 보기보다 훨씬 어려운 작업입니다 – 실제로는 매우 힘든 작업입니다. 각 어퍼는 라스트가 덜어지지 않은 상태로 제공됩니다. 밑창은 어퍼에 끼워지고 밑창이 자리에 눌러집니다. 숙련된 생산 작업자는 하루에 약 350켤레의 부츠의 밑창을 맞출 수 있습니다.

오래된 것으로부터 새로운 것으로

완벽하게 착용된 등산화를 교체해야 할까요? 우리의 시멘트 구조 또는 더블 스티치 구조의 부츠와 신발은 사용한지 여러 년이 지난 후에도 밑창이 닳아있으면 교체 가능합니다. 사람들은 종종 수십 년 동안 사용한 부츠를 보내주는데, 이것이 우리가 지속 가능한 내구성을 말하는 것입니다.

2022년에 우리가 창갈이한 부츠는 몇 켤레나 될까요?

Next step

마무리

Step 5

마감

마감

마감 공정은 전체 생산 과정의 마지막 단계입니다. 부츠들은 최종 확인을 받습니다. 모든 것이 점검되고, 수작업으로 포장됩니다.

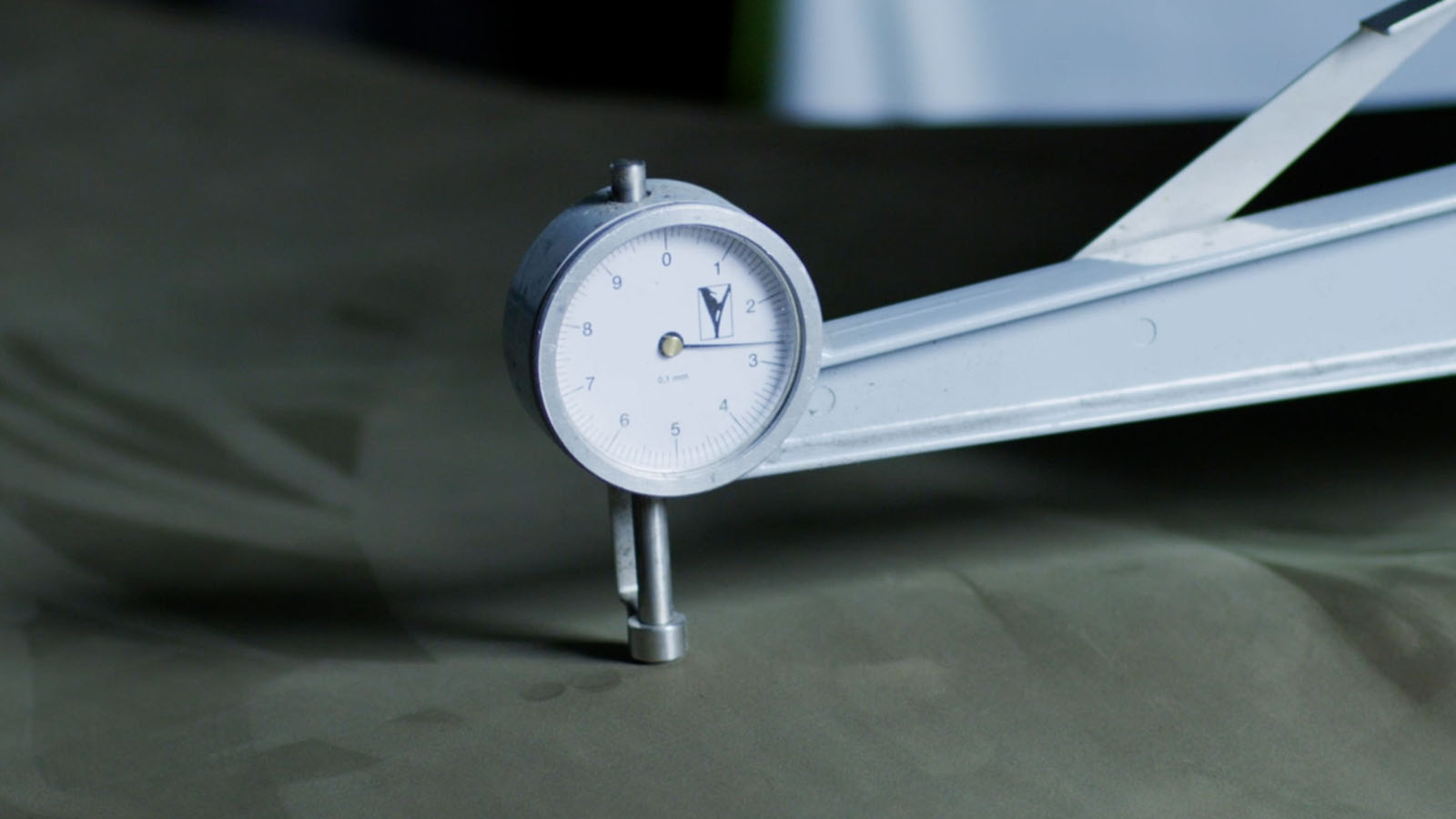

품질 관리

우리는 오로지 고품질의 재료와 전문적인 제조 과정만을 사용합니다 – 그 이유는 분명합니다. 한바그 신발은 결국 품질에 관한 것입니다. 그래서 품질 보증은 우리가 만든 모든 제품에 적용되는 중요한 단계입니다.

부츠 그 이상

우리는 신발 제작자로서 최고의 신발을 만들기 위한 열정을 갖고 있습니다. 품질, 장인 정신, 착화감, 그리고 기능성 – 이들은 우리의 핵심 가치이며, 또한 우리를 대표하는 가치입니다. 이것들은 우리 작업장을 떠나는 모든 부츠에 반영되어 있습니다.

Discover

우리의 생산시설을 알아보세요.

한바그는 100% 유럽에서 제조됩니다

-

비에르키르헨 (독일)

1921년, 한스 바그너는 뮌헨 북쪽에서 약 30킬로미터 떨어진 곳에 신발 제조 사업을 설립했습니다. 한바그는 현재도 이곳에 본사를 두고 있습니다. 2층짜리 사무실 건물과 함께 몇몇 모델은 아직도 생산 공장에서 완전히 현지에서 제조됩니다. 또한 거의 모든 재료들은 이곳에서 품질 검사를 받습니다. 살펴보기

-

호헨텐젠 (독일)

모든 한바그 더블 스티치 모델은 독일의 Reck & Sohn 신발 공장에서 조립됩니다. 이 회사는 여전히 이 복잡한 구조 방법을 완벽하게 다루는 몇 곳 중 하나이며, 따라서 특히 내구성이 뛰어난 부츠를 생산합니다.

-

크로아티아

크로아티아 북부에 위치한 Consors는 1999년부터 한바그 신발을 생산하고 있으며, 순수한 양을 기준으로 가장 큰 생산지입니다. 봉제 부서에서는 거의 모든 HANWAG 모델을 위한 상의를 만들며, Donje Ladanje는 수선과 밑창 교체 작업에 있어서도 가장 큰 생산지입니다. 더 읽어보기

-

헝가리

1994년부터 Progressz는 한바그를 위해 신발을 생산해왔습니다. 이 회사는 2015년에 인수되었습니다. 헝가리 동부 지역에서는 주로 다른 한바그 공장을 위해 상의를 봉제하지만, 일부 모델은 완전히 제조되기도 합니다. 약 90명의 능력 있는 신발 제작자들이 봉제 및 조립 부서에서 일하고 있습니다. 살펴보기

-

세르비아

한바그는 Skandia와의 협력을 통해 유럽에서 다기능 등산화를 생산할 수 있습니다. 세르비아의 공장에서는 고기술 기계를 사용하여 신발을 제조하며, 밑창은 자동으로 주입됩니다. 그러나 많은 모델들은 여전히 수작업으로 제작되며, 예를 들어 상의 제작과 품질 검사에도 많은 수작업이 수행됩니다.

-

보스니아 와 헤르체고비나

2021년 이후 한바그는 보스니아 헤르체고비나 북부의 Sanino 회사에서 생산을 진행하고 있습니다. 이 지역은 100년 이상의 신발 제조 전통으로 잘 알려져 있으며, 그래서 많은 경험이 풍부한 신발 제작자들이 이곳에서 일하고 있습니다. 이 장소에서는 상의를 봉제하며, 일부 모델에서는 소위 바닥(밑창 조립) 작업도 직접 수행됩니다.