DALLA SUOLA ALLA TOMAIA

Servono oltre 100 fasi di lavorazione per produrre uno scarpone HANWAG. Vieni con noi a scoprire la nostra produzione e tutte le fasi del processo di montaggio incollato. La gran parte delle nostre calzature viene realizzata con questa tecnica che le rende particolarmente durevoli e indeformabili, oltre che risuolabili.

IL PROCESSO PRODUTTIVO

1. IL PROCESSO PRODUTTIVO

2. PRODUZIONE DELLA TOMAIA

3. MONTAGGIO INCOLLATO

4. COSTRUZIONE E MONTAGGIO DI FONDO E SUOLA

5. FINISSAGGIO

6. I NOSTRI SITI PRODUTTIVI

7. LE NOSTRE CALZATURE

Passo 1

TAGLIO E PREPARAZIONE

COME NASCE UNA SCARPA

In una scarpa HANWAG ci sono fino a 200 singoli elementi, preparati e assemblati in almeno 120 fasi di lavoro realizzato con tecniche diverse, finché non si arriva alla scarpa finita.

ARTIGIANALITÀ

In questo processo servono molti macchinari e innumerevoli gesti manuali. Solo dal know-how e dalla lunga esperienza di chi lavora in produzione possono nascere i nostri scarponi di altissima qualità.

I PRIMI PASSI

Fustellatura, marcatura, smussatura, timbratura e stiratura: nella prima fase produttiva si gettano le basi per le lavorazioni successive dei diversi componenti.

In HANWAG, le persone hanno un ruolo fondamentale. Sono dell’idea che nella nostra produzione non sia possibile sostituire il fattore artigianale. L’abilità di mani esperte e la conoscenza specifica di chi lavora con noi sono la garanzia del nostro standard qualitativo.

Stefan Jerg • Head of Production

Location Vierkirchen

Made in Europe

Produciamo esclusivamente in Europa, dove si trova la quasi totalità dei nostri fornitori di materia prima. Un requisito fondamentale, per noi, per poter garantire una produzione che sia il più possibile sostenibile, con tragitti brevi e rapporti personali e duraturi con i nostri partner e collaboratori: è così che nasce la nostra qualità.

scarpe HANWAG prodotte in Europa.

anno in cui è stata fondata HANWAG e in cui è iniziata la produzione di calzature nella sede centrale di Vierkirchen, in Baviera.

materie prime che acquistiamo in Europa.

Passo successivo

PRODUZIONE DELLA TOMAIA

Passo 2

PRODUZIONE DELLA TOMAIA

AGO E FILO

Dai tanti componenti singoli si cuce la tomaia. I collaboratori e le collaboratrici del reparto cucitura fanno squadra con le loro macchine da cucire: sembra un processo semplice, ma in realtà richiede lunga esperienza e una notevole abilità manuale.

PASSO DOPO PASSO

Una volta che la tomaia è cucita, prosegue il suo viaggio attraverso molte mani: attraverso i vari reparti di produzione procede passo dopo passo fino a prendere la forma di uno scarpone.

Durante il controllo qualità devo fare molta attenzione: tutti gli esemplari devono corrispondere esattamente al modello e non ci devono essere errori nelle cuciture.

Csilla • fuoco e fiamme per la qualità

Stabilimento di Progressz in Ungheria

MA NON È TUTTO…

Per produrre uno scarpone Hanwag Tatra Light si contano, solo nel reparto di cucitura, circa 60 fasi di lavorazione.

Nel reparto accanto, servono altre 40 lavorazioni manuali per il montaggio della suola.

Passo successivo

MONTAGGIO

Passo 3

MONTAGGIO INCOLLATO

MONTAGGIO INCOLLATO

Per montaggio, in calzoleria si intende la tecnica con cui la tomaia di una calzatura (la parte superiore) viene unita alla suola. Il montaggio incollato è un processo artigianale complesso e molto impegnativo.

LA SCARPA PRENDE FORMA

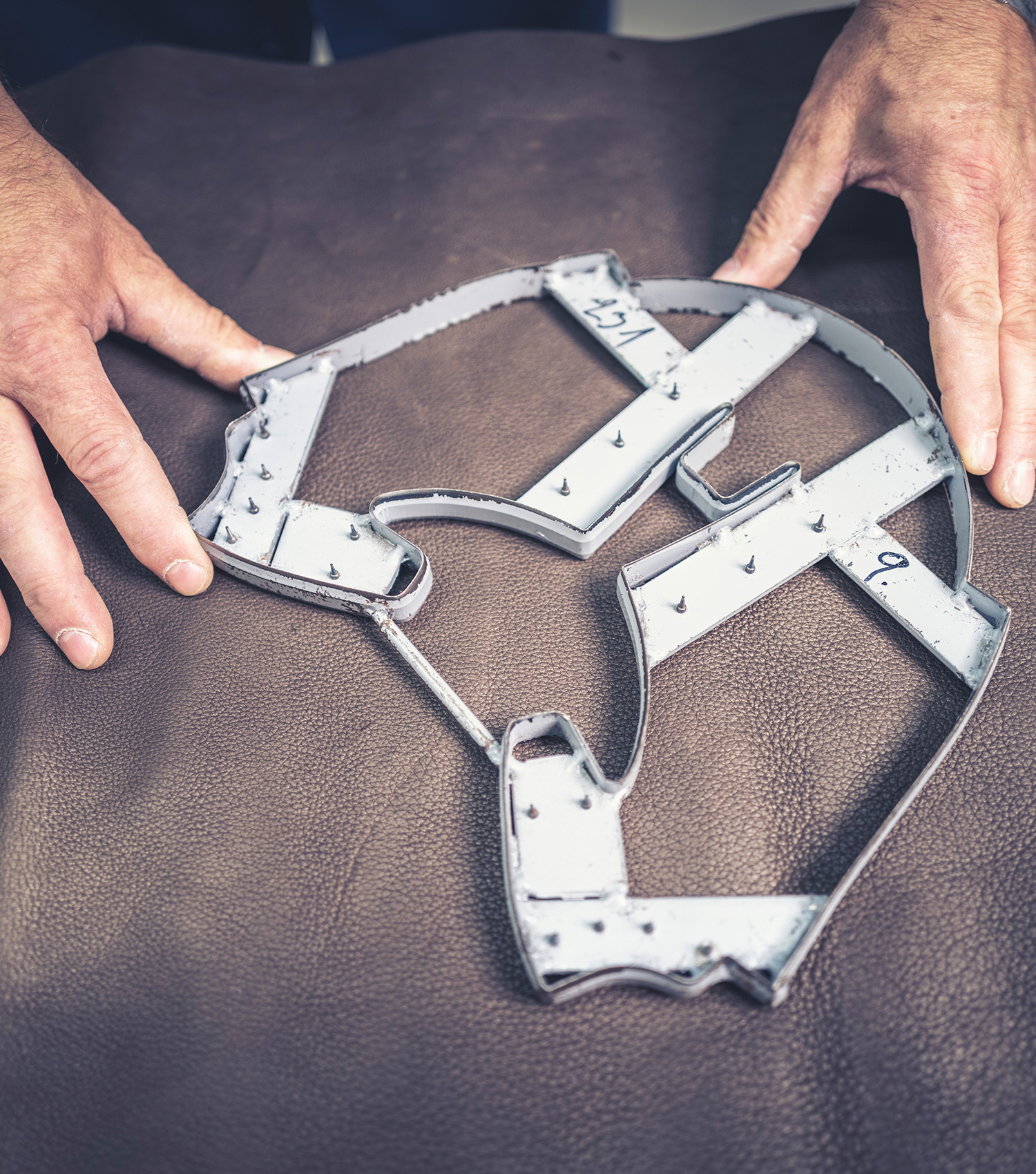

Nel montaggio incollato si stende la tomaia sopra la forma e la si fissa al sottopiede, in modo da creare un tutt’uno. La forma è il modello in legno o in plastica che riproduce il piede: è un elemento decisivo, perché modella l’intera tomaia, e dunque la scarpa, assicurando la giusta calzata.

QUESTIONE DI FORMA

La calzata di una scarpa è determinata in larga parte dalla sua forma. I piedi non sono tutti uguali: ecco perché difficilmente utilizziamo sempre la stessa forma in taglie diverse. Esistono forme anatomicamente adattate al piede maschile e altre a quello femminile. Oltre alle forme standard disponiamo anche di forme speciali, per caratteristiche particolari e diversi campi di utilizzo.

MODELLAZIONE DELLA SCARPA

Più tempo dura, meglio è! Se la forma rimane dentro la scarpa per un tempo prolungato, la calzata ne beneficerà. Le nostre calzature sono realizzate in modo tale da mantenere nel tempo una calzata stabile e indeformabile.

tempo minimo di permanenza di una forma dentro alle nostre scarpe.

Passo successivo

COSTRUZIONE E MONTAGGIO DI FONDO E SUOLA

Passo 4

COSTRUZIONE E MONTAGGIO DI FONDO E SUOLA

IL FONDAMENTO

La suola costituisce un’unità che è senz’altro l’elemento più complesso di una calzatura. Battistrada, ammortizzazione, sottopiede e soletta interna: tutti elementi che devono funzionare insieme agli altri in armonia con tutta la struttura della scarpa. Una cosa è certa: senza, non si va da nessuna parte.

FORZA E SENTIMENTO

Sembra più semplice di quanto non sia in realtà: montare il battistrada sulla tomaia non è un processo banale. Del resto, nella tomaia è inserita la forma che pesa due chili. La suola viene posizionata a mano sulla tomaia e pressata. Tra le mani di chi lavora al montaggio suole, passano circa 350 paia di scarpe al giorno.

DAL VECCHIO NASCE IL NUOVO

Una volta che gli scarponi si sono adattati perfettamente al tuo piede, non vorresti mai disfartene né cambiarli. Se il battistrada dopo anni di utilizzo si usura, possiamo risuolare le calzature a montaggio incollato e a doppia cucitura. Riceviamo continuamente scarpe che sono state usate per decenni, per regalare loro una vita ancora più lunga.

paia di scarpe risuolate nel 2022.

Passo successivo

FINISSAGGIO

Passo 5

FINISSAGGIO

ULTIMI RITOCCHI

Il finissaggio è la fase di lavorazione finale di tutto il processo produttivo. È il momento di dare alle calzature il ritocco finale. Ogni scarpa viene rifinita a mano, pulita, controllata e confezionata.

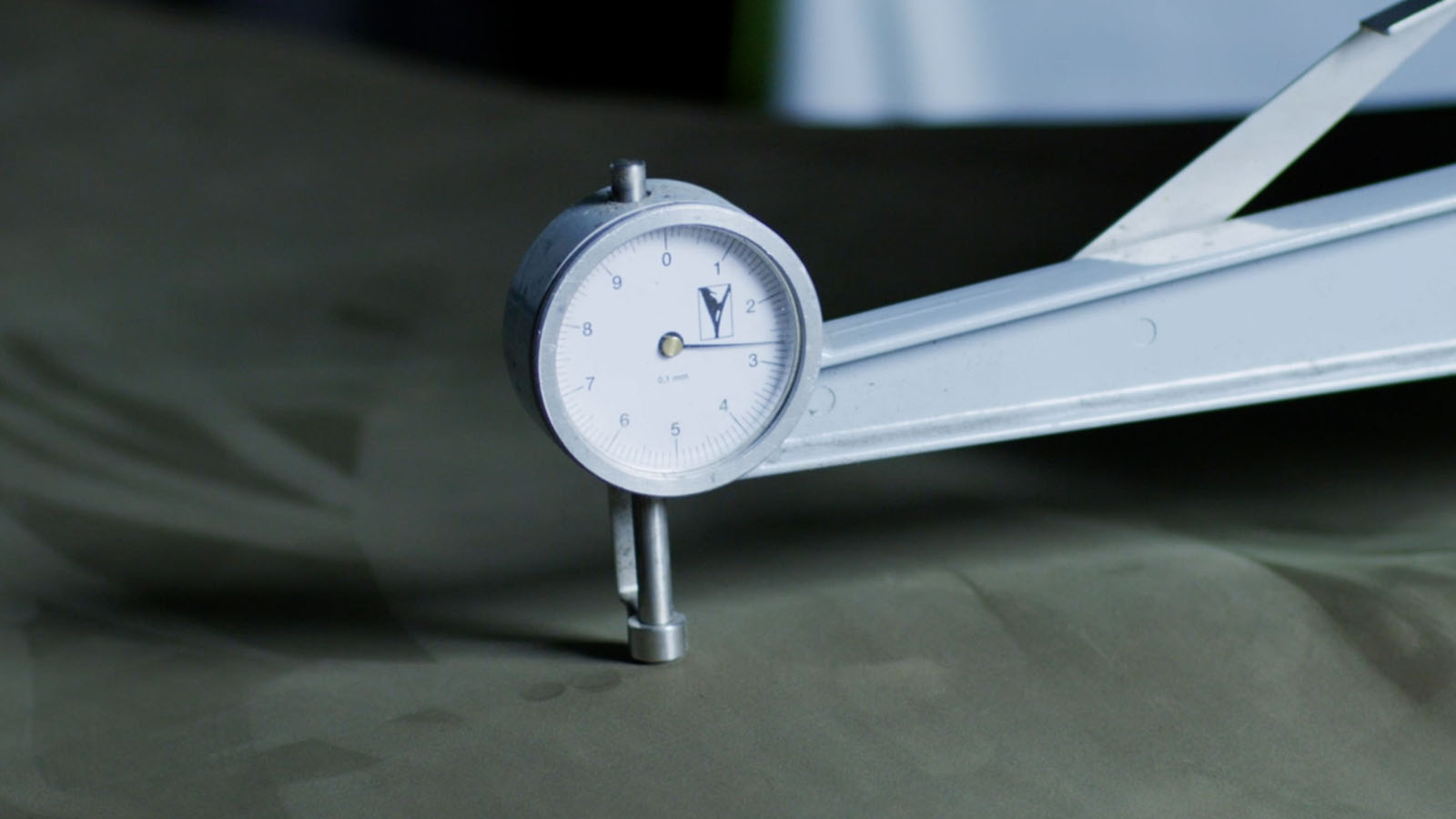

CONTROLLO QUALITÀ

Abbiamo ottimi motivi per scegliere soltanto materiali pregiati e processi produttivi complessi: alla fine vogliamo che una cosa risalti su tutte, la qualità. Anche nella fase di finissaggio la verifichiamo un’altra volta.

MOLTO PIÙ CHE UNA SCARPA

Siamo calzolai artigiani e lavoriamo con passione per costruire le scarpe migliori. Artigianalità, qualità, funzionalità e calzata: questi sono i valori fondanti in cui crediamo e che mettiamo in ogni scarpa che esce dalla nostra produzione.

SCOPRI

I NOSTRI SITI PRODUTTIVI

LE NOSTRE CALZATURE SONO 100% MADE IN EUROPE

-

VIERKIRCHEN (Baviera)

A circa 30 km a nord di Monaco, Hans Wagner fonda nel 1921 la sua bottega. Ancora oggi è qui che HANWAG ha la sua sede principale. Accanto agli uffici, distribuiti su due piani, c’è la produzione, dove ancora oggi vengono realizzati da zero alcuni modelli. Qui vengono inoltre condotti controlli di qualità su quasi tutti i materiali. Dai un’occhiata allo stabilimento.

-

HOHENTENGEN (Baden-Württemberg)

Tutti i modelli HANWAG a doppia cucitura vengono assemblati in Germania, nel calzaturificio Reck & Sohn. L’azienda è una delle poche in grado di realizzare questo montaggio, molto complesso, che dà vita a calzature particolarmente durevoli.

-

CROAZIA

L’azienda Consors, nella Croazia settentrionale, produce scarpe per HANWAG dal 1999: per quantità, è lo stabilimento più importante. Nel reparto cucitura di Donje Ladanje vengono realizzate quasi tutte le tomaie dei modelli HANWAG e la maggior parte delle riparazioni. Scopri di più.

-

UNGHERIA

Nel 2015 HANWAG ha acquisito l’azienda Progressz, con cui già dal 1994 collaborava per la produzione di scarpe. Da questa regione dell’Ungheria orientale provengono specialmente tomaie per le altre sedi produttive HANWAG, ma anche alcuni modelli completi. Tra le attività di cucito e di montaggio sono impiegati circa 90 collaboratori e collaboratrici molto competenti. Scopri di più.

-

Serbia

Grazie alla cooperazione con l’azienda Skandia, HANWAG riesce a produrre scarpe da trekking multifunzionali made in Europe. Nello stabilimento serbo le calzature vengono prodotte utilizzando i macchinari più avanzati. Le suole sono realizzate con un processo automatizzato di iniezione. Tuttavia, nei modelli prodotti c’è anche molto lavoro artigianale e manuale, ad esempio nella realizzazione delle tomaie e nel controllo della qualità.

-

BOSNIA ED ERZEGOVINA

Dal 2021, HANWAG ha una produzione nel nord della Bosnia ed Erzegovina, presso l’azienda Sanino. Questa regione può vantare una secolare tradizione calzaturiera, con artigiani e artigiane di grande esperienza. In questo sito produttivo vengono cucite le tomaie e viene montato il fondo di alcuni modelli. Dai un’occhiata allo stabilimento.