Von der Sohle bis zum Schaft

Über 100 Arbeitsschritte sind nötig, um einen HANWAG Wanderschuh herzustellen. Wir nehmen Dich mit in unsere Produktion und geben Dir anhand von ausgewählten Fertigungsschritten einen Einblick in den Produktionsprozess der gezwickten Machart. Der Großteil unserer Schuhe wird auf diese Weise hergestellt und ist besonders formbeständig, langlebig und wiederbesohlbar.

Unser Produktionsprozess

1. Zuschnitt und Vorrichterei

2. Schaftproduktion

3. Zwicken

4. Bodenbau und Sohlenmontage

5. Finish

6. Unsere Standorte

7. Unsere Schuhe

Schritt 1

Zuschnitt und Vorrichterei

SO WIRD EIN SCHUH DRAUS

Ein HANWAG Schuh besteht aus bis zu 200 Einzelteilen. Diese werden in mindestens 120 Arbeitsschritten auf verschiedenste Art und Weise vorbereitet und verbaut – bis am Ende ein Schuh entsteht.

HANDWERKSKUNST

Viele Maschinen und unzählige Handgriffe sind dafür nötig. Nur mit dem Know-how und der langjährigen Erfahrung der Produktionsmitarbeiter:innen lassen sich unsere qualitativ hochwertigen Schuhe herstellen.

DIE ERSTEN SCHRITTE

Es wird gestanzt, vorgezeichnet, geschärft, gestempelt und gebügelt. Im ersten Produktionsschritt werden Grundlagen geschaffen und verschiedene Teile zur Weiterverarbeitung vorbereitet.

Bei HANWAG spielt der Mensch die entscheidende Rolle. Ich bin davon überzeugt, dass man in unserer Produktion das Handwerk nicht ersetzen kann. Die Fertigkeiten erfahrener Hände und das fachliche Wissen der Mitarbeiter:innen sind der Garant für unseren Qualitätsanspruch.

Stefan Jerg • Head of Production

Standort Vierkirchen

Made in Europe

Wir fertigen ausschließlich in Europa und nahezu alle unsere Rohstofflieferanten sind dort angesiedelt. Eine Grundvoraussetzung für uns, um eine möglichst nachhaltige, hochwertige Produktion, kurze Transportwege und enge, langjährige Beziehungen zu unseren Partnern und Mitarbeitern gewährleisten zu können – und somit unsere Qualität.

unserer Schuhe werden in Europa hergestellt.

ist das Jahr, in dem Hanwag gegründet wurde – seitdem werden an unserem Stammsitz in Vierkirchen (Bayern) Schuhe hergestellt.

ist der Wertanteil der Rohstoffe, die wir aus Europa beziehen.

Nächster Schritt

Schaftproduktion

Schritt 2

Schaftproduktion

MIT NADEL & FADEN

In der Stepperei wird aus vielen Einzelteilen der Schaft zusammengenäht. Die Stepper:innen und ihre Nähmaschinen sind ein eingespieltes Team: was einfach aussieht, erfordert jahrelange Erfahrung sowie handwerkliches Geschick.

SCHRITT FÜR SCHRITT

Ist der Schaft vernäht, geht er im weiteren Prozess durch unzählige Hände. Er reist gewissermaßen durch die Produktionshallen und nimmt von Arbeitsschritt zu Arbeitsschritt immer mehr die Form eines Schuhs an.

Bei der Qualitätskontrolle muss ich sehr aufmerksam sein – alle Modelle müssen genau den Mustern entsprechen und die Nähte dürfen keine Fehler aufweisen.

Csilla • brennt für Qualität

Schuhfabrik Progressz in Ungarn

Das war noch nicht alles…

Für einen HANWAG Tatra Light fallen allein in der Stepperei rund 60 Arbeitsschritte an.

Weitere 40 Handgriffe folgen in der sogenannten Bodenmontage in der Halle nebenan.

Nächster Schritt

Zwicken

Schritt 3

Zwicken

GEZWICKTE MACHART

Als Machart bezeichnen wir Schuhmacher, wie der Schaft eines Schuhs, also das Oberteil und die Sohle miteinander verbunden werden. Die gezwickte Machart ist ein handwerklich anspruchsvolles und sehr aufwendiges Verfahren.

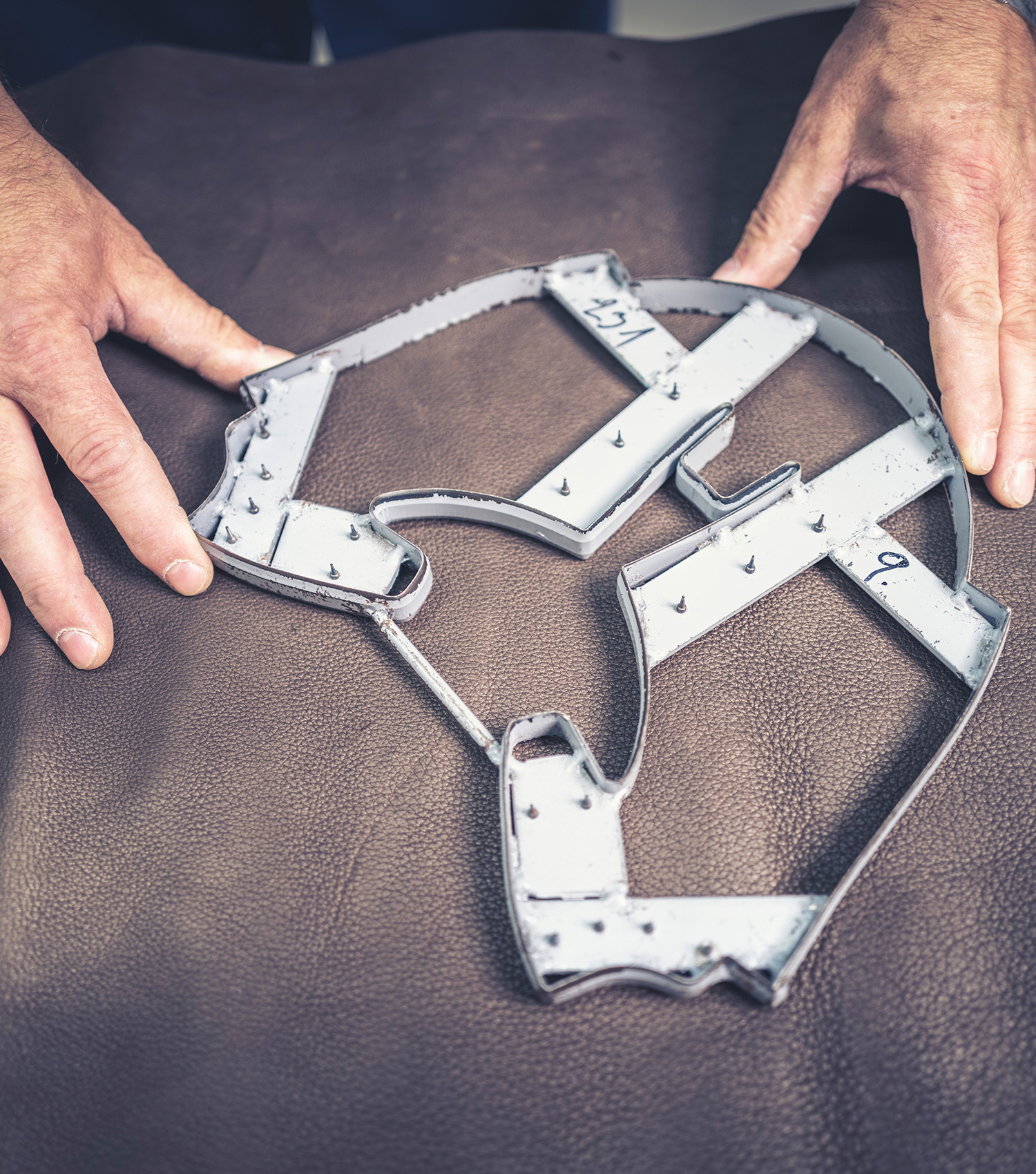

FORMSACHE

Beim Zwicken wird der Schaft über den Leisten gezogen und mit der Brandsohle fixiert, so dass eine Einheit entsteht. Der Leisten ist das Holz- oder Kunststoffmodell eines Fußes: er ist essentiell wichtig, weil er dem Schaft – und somit dem Schuh – seine Passform gibt.

EINE FRAGE DES LEISTENS

Die Passform eines Schuhs wird maßgeblich durch den Leisten bestimmt. Nicht alle Füße sind gleich, weshalb wir nicht einfach ein- und denselben Leisten in verschiedenen Größen verwenden. Es gibt anatomisch angepasste Leisten für Damen und Herren. Darüber hinaus haben wir neben den Standardleisten auch sogenannte Spezialleisten für unterschiedliche Fußformen bzw. Einsatzbereiche.

DER SCHUH WIRD GEFORMT

Je länger, desto besser! Bleibt der Leisten über einen längeren Zeitraum im Schuh, wirkt sich das positiv auf seine Passform aus. Unsere Schuhe werden so gefertigt, dass sie eine formstabile und dauerhafte Passform erhalten.

am Stück bleibt ein Leisten bei uns im Schuh – mindestens.

Nächster Schritt

Bodenbau und Sohlenmontage

Schritt 4

Bodenbau und Sohlenmontage

DAS HERZSTÜCK

Die Sohleneinheit ist wohl das komplexeste Element des Schuhs. Laufsohle, Dämpfung, Brandsohle und Einlegesohle – alle Elemente müssen miteinander funktionieren und gleichzeitig mit dem restlichen Aufbau des Schuhs harmonieren. Eines steht fest: ohne sie läuft gar nichts.

MIT KRAFT UND GEFÜHL

Sieht einfacher aus als es ist – die Laufsohle auf den Schaft zu montieren, ist Schwerstarbeit. In jedem Schaft steckt ein zwei Kilogramm schwerer Leisten. Von Hand wird die Sohle auf den Schaft gezogen und festgedrückt. Rund 350 Paar Schuhe pro Tag gehen durch die Hände eines Arbeiters in der Sohlenmontage.

AUS ALT MACH NEU

Wenn Wanderschuhe einmal perfekt eingelaufen sind, möchte man sie nicht mehr hergeben. Falls die Laufsohle nach jahrelangem Gebrauch verschlissen ist, können gezwickte und zwiegenähte Schuhe bei uns wiederbesohlt werden. Wir erhalten immer wieder Schuhe, die schon jahrzehntelang getragen werden – langlebiger geht es kaum.

Paar Schuhe haben wir im Jahr 2022 wiederbesohlt.

Nächster Schritt

Finish

Schritt 5

Finish

DER FEINSCHLIFF

Das sogenannte Finish ist der finale Arbeitsschritt im gesamten Herstellungsprozess. Hier bekommen die Schuhe den letzten Schliff. In Handarbeit wird jeder Schuh finalisiert, gesäubert, kontrolliert und verpackt.

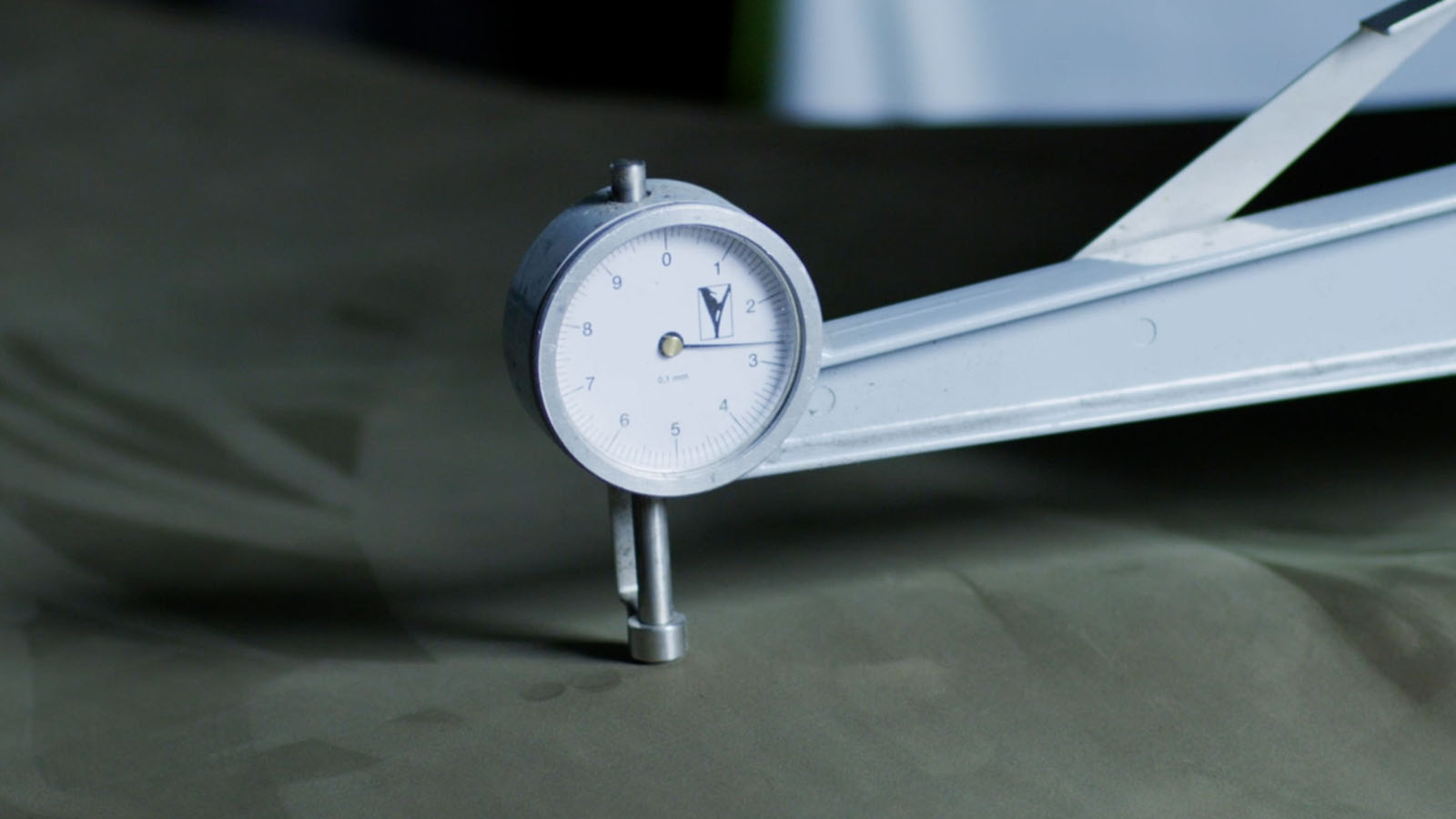

QUALITÄTSKONTROLLE

Aus gutem Grund setzen wir auf hochwertige Materialien und aufwendige Fertigungsverfahren. Am Ende muss – außer dem Schuh – vor allem eines passen: die Qualität. Im Finish wird diese nochmal detailliert überprüft.

Mehr als ein Schuh

Als Schuhmacher leben wir die Leidenschaft für die bestmöglichen Schuhe. Handwerkskunst, Qualität, Funktion und Passform – diese Werte sind unser Fundament und das, wofür wir stehen. Sie stecken in jedem Schuh, der unsere Produktion verlässt.

Entdecke

Unsere Produktionsstandorte

Unsere Schuhe sind 100% > Made in Europe <

-

Vierkirchen (BY)

Etwa 30 Kilometer nördlich von München gründete Hans Wagner im Jahr 1921 seine Schuhmacherei. Hier hat HANWAG bis heute sein Hauptquartier. Neben dem zweistöckigen Bürogebäude werden in der Produktion bis heute einige Modelle komplett vor Ort gefertigt. Außerdem durchlaufen fast alle Materialien hier eine Qualitätskontrolle. Sieh dir den Standort an.

-

Hohentengen (BW)

Alle zwiegenähten HANWAG Modelle werden von der Schuhfabrik Reck & Sohn in Deutschland montiert. Der Betrieb ist einer der wenigen, der diese aufwendige Machart noch beherrscht und dadurch besonders langlebige Schuhe herstellt.

-

Kroatien

Im Norden Kroatiens fertigt die Firma Consors seit 1999 Schuhe für HANWAG und ist hinsichtlich der Produktionsmenge der wichtigste Standort. In der Stepperei werden Schäfte für fast alle HANWAG Modelle genäht und auch die meisten Reparaturen werden in Donje Ladanje durchgeführt. Erfahre mehr.

-

Ungarn

Die Firma Progressz produziert seit 1994 Schuhe für HANWAG und wurde dann 2015 übernommen. Im Osten von Ungarn werden vor allem Schäfte für andere HANWAG Fabriken genäht, aber auch einige Modelle komplett hergestellt. In der Stepperei und der Montagehalle arbeiten rund 90 kompetente Schuhmacher:innen. Erfahre mehr.

-

Serbien

Mit Hilfe der Firma Skandia kann HANWAG Multifunktions-Wanderschuhe in Europa produzieren. In ihrem Werk in Serbien werden Wanderschuhe mit modernsten Maschinen gefertigt und die Sohlen automatisch angespritzt. In den Modelle steckt aber auch weiterhin viel Handarbeit, etwa bei der Fertigung der Schäfte und der Qualitätskontrolle.

-

Bosnien und Herzegowina

Seit 2021 fertigt HANWAG bei der Firma Sanino im Norden von Bosnien und Herzegowina. Die Region hat eine über hundertjährige Schuhmacher-Tradition und daher viele sehr erfahrene Schuhmacher:innen. An diesem Standort werden Schäfte genäht und bei einigen Modellen erfolgt auch direkt die Bodenmontage. Hier geht’s zum Standort.