ソールからアッパーまで

HANWAGのハイキングブーツには、100以上の製造工程が必要です。どのような生産工程でセメント製法のブーツが作られるのか、HANWAGの生産工場ツアーをご覧ください。HANWAGでは、大部分のシューズをこの特別な製法で製造しています。この製法だからこそ、HANWAGのシューズは

頑丈で耐久性のあるものになり、リソールも可能なのです。

生産プロセス

1. 下準備とカッティング

2. アッパーの工程

3. ラスティング

4. ソールの組み立て

5. 仕上げ

6. 生産拠点

7. 製品

Step 1

下準備とカッティング

ブーツができるまでのステップ

HANWAGのブーツは、最大200個の異なるパーツで構成されています。最終的にブーツが出来上がるまでには、様々な技術を駆使した、少なくとも120以上の工程を踏んでいきます。

専門知識と職人技

専用の機械を扱う専門的な技能と、熟練の職人技が必要です。それは、高品質のシューズを作り続けてきた生産チームの長年の経験と専門知識があってこそ可能です。

第一ステップ

第一ステップには、カッティング、スカイビング、パンチング、マーキング、スタンピング、アイロンがけなど多くの工程があります。この最初の工程で、次の加工に向けての準備が行われ基礎が出来上がります。

HANWAGでは、働いている人が最も重要な役割を果たしています。シューズを作るために必要な手作業の専門知識は、何物にも代えがたいと確信しています。従業員の豊富な経験と熟練の技巧が私たちの品質を保証しているのです。

Stefan Jerg • Head of Production

Location Vierkirchen

メイド イン ヨーロッパ

私たちはすべてのシューズをヨーロッパで生産しており、事実上すべてのサプライヤーもヨーロッパに拠点を置いています。ヨーロッパで生産することは、輸送ルートを短縮し、パートナーや従業員との長く緊密な関係を維持し、持続可能な生産を行うための最善の方法であると考えています。

のシューズはヨーロッパで生産されています。

はHanwagが設立された年です。それ以来、フィアキルヒェン(バーバリア)に本社を置きシューズ作りを続けています。

の原材料はヨーロッパで調達されています。

Next step

アッパーの工程

Step 2

アッパーの工程

針と糸

縫製の工程では、数多くの異なるパーツから作られているアッパーを、経験豊富な縫製チームが、使い慣れたミシンを駆使して手際よく縫製していきます。

ステップバイステップ

アッパーが縫い上げられると、多くの人の手を介しながら製造工程が一歩一歩進んでいきます。

工場内を進むにつれてだんだんとブーツらしくなっていきます。

各モデルが最終サンプルと正確に一致しているか、縫製も完璧であるかを確認しながら最終検品を行います。

Csilla • は品質に熱い想いを持っています

ハンガリー Progresszのシューズ工場

でも、これだけではありません。。

HANWAG Tatra Lightブーツを作るには、縫製部門だけで60もの製造工程があります。

さらに、隣のホールにある組み立てユニットでも40の工程があります。

Next step

ラスティング

Step 3

ラスティング

セメント製法

シューメーカーは、ソールをアッパーに取り付けるためにさまざまな製法を使います。

その中でもセメント製法は、求められる要求が非常に高く、複雑な手作業の技法です。

型作り

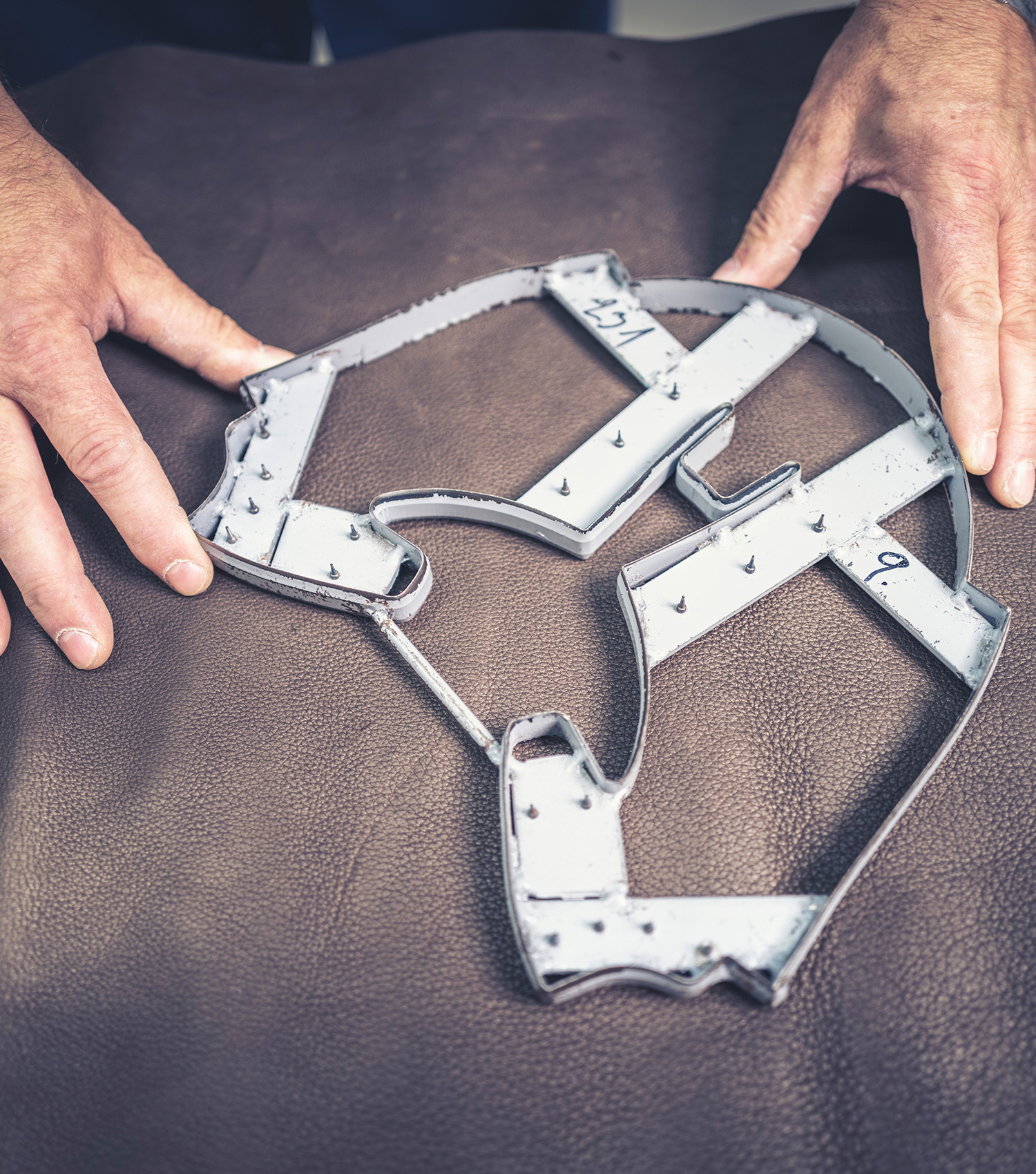

セメント製法では、アッパーをラストの上に引っ張り接着します。ラストとは、木やプラスチックで作られた木型のことで、これが基礎となりブーツが作られます。ラストは、アッパーとブーツの形状を決定するという非常に重要な役割を果たします。

ラストの重要性

ブーツのフィット感はラストで決まります。同じ足型は二つとありません。そのため、我々は、サイズだけ変えて同じラストをすべてのブーツに使うようなことはしません。我々は、解剖学に基づいた形状の特別なラストを男性用と女性用にそれぞれ使用しています。さらに、標準的なラストに加え、さまざまな足の形や特定のアクティビティ用の特別なラストも用意しています。

形とフィット

ラストはシューズの中に長くあればあるほどいいものです!ラストがシューズの中に長くあることで、フィット感が向上します。我々は、ブーツを長く履き続けられるようなフィット感を求めています。

HANWAGブーツの中にラストがある最低限の時間

Next Step

ソールの組み立て

Step 4

ソールの組み立て

ソールとは

ソールユニットは、間違いなくブーツの最も複雑な部分です。アウトソール、クッション、インソール、フットベッドというソールユニットの4つのパーツは、すべてブーツの他の部分と互換性があり、うまく機能する必要があります。ソールなくしてブーツは成り立たないのです。

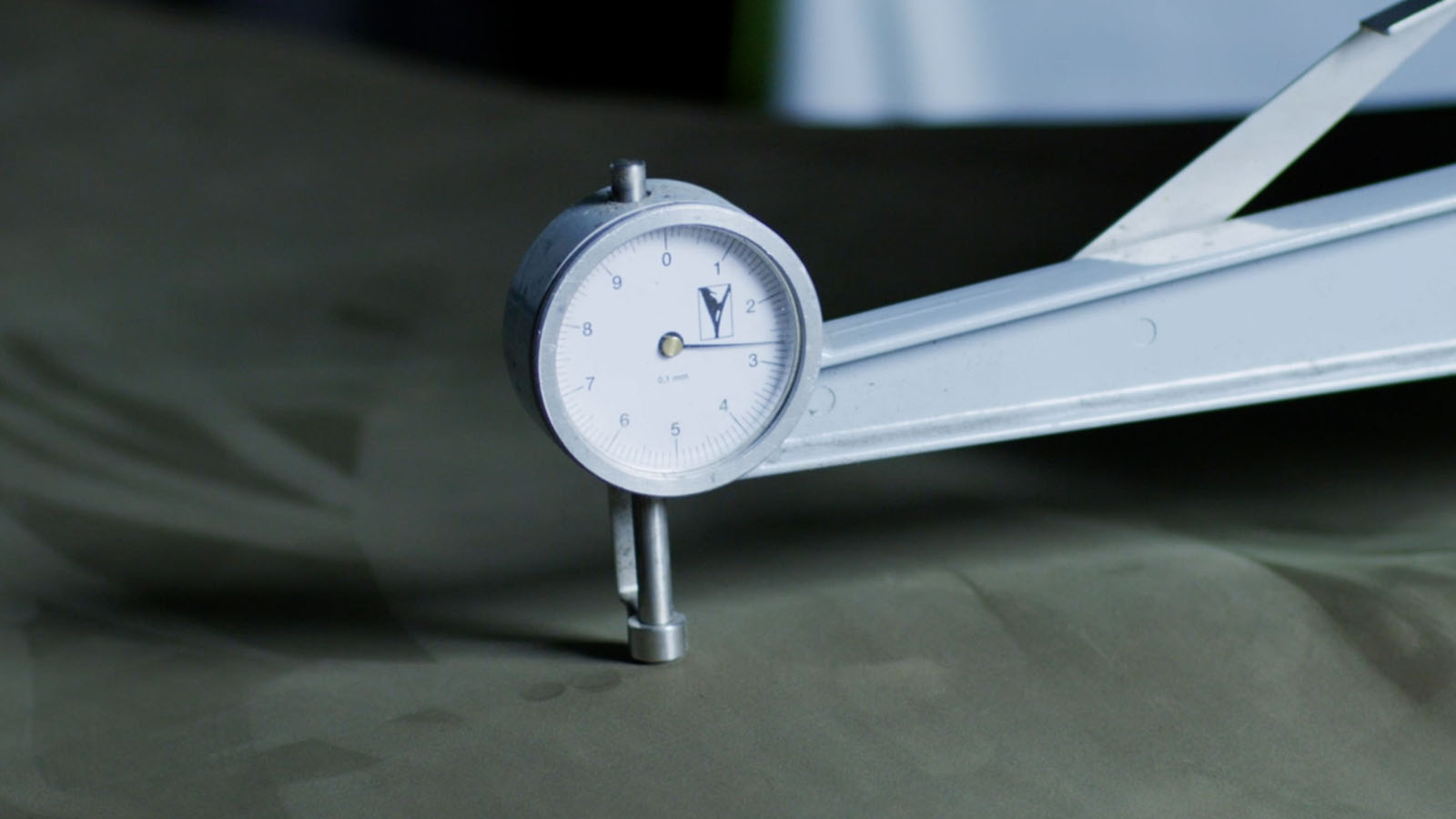

強度と精度

アッパーにソールを取り付けるのは、簡単そうに見えますが実際には非常に難しいものです。アッパーには2キロのラストが入ったままになっています。ソールをアッパーに引き合わせ、ソールを所定の位置に押し込みます。熟練工は1日に約350足のブーツのソールを作ることができます。

古いものが新しく

完全に履き慣らしたハイキングブーツを買い替える必要はありますか?長年の使用でソールが磨り減ってしまった場合、セメント製法やダブルステッチ製法のブーツやシューズはリソールが可能です。

何十年も履き込んだブーツが送られてくることもよくあります。

2022年にリソールされたハンワグブーツの数

Next step

仕上げ

Step 5

仕上げ

仕上げ

仕上げ工程は、製造工程の最終段階になります。ブーツに最終仕上げを行います。すべてチェックし、クリーニングし、手作業で梱包します。

品質管理

我々は高品質の素材のみを使用し、熟練の製造工程のみで製造しています。結局のところ、HANWAGフットウェアは品質がすべてなのです。そのため、品質管理は、我々が作るものすべてに行われる重要なステップなのです。

ブーツ以上のもの

シューメーカーとして、私たちは最高のシューズを作ることに情熱を注いでいます。品質、クラフトマンシップ、フィット感、機能性、これらが我々が最優先することであり信条です。それは、我々の工場から出荷されるすべてのブーツに反映されています。

Discover

生産拠点

ハンワグブーツは100%ヨーロッパメイドです

-

フィアキルヒェン(ドイツ)

1921年、ハンス・ワーグナーはミュンヘンの北約30キロの場所で靴の製造を始めました。

現在もHANWAGの本社はここにあります。2階建てのオフィスビルに加え、生産工場も併設されており、

一部のモデルは現在もここで生産されています。また、ほぼすべての素材がここで品質管理されています。詳しく見る

-

ホーエンテンゲン(ドイツ)

HANWAGのダブルステッチ・モデルは、すべてドイツのReck & Sohnで組み立てられています。

同社は、この精巧な製法をマスターしている数少ないメーカーのひとつであり、特別に耐久性の高いブーツを作り続けています。

-

クロアチア

クロアチア北部のConsorsでは、1999年以来HANWAGの靴を製造しており、数量の上では最大の拠点です。縫製部門では、HANWAGのほぼすべてのモデルのアッパーが縫製され、Donje Ladanjeは、修理やリペアの最大の拠点でもあります。続きを読む

-

ハンガリー

1994年以来、ProgresszはHANWAGのシューズを生産し続けています。同社は2015年に買収されています。ハンガリー東部では、主に他のHANWAG工場向けにアッパーを縫製していますが、一部のモデルは完全生産も行っています。約90人の有能な靴職人が縫製・組立部門で働いています。

こちらをご覧ください。

-

セルビア

Skandia社の協力により、HANWAGはヨーロッパで多機能ハイキングブーツを生産することができています。セルビアにある同社の工場では、ハイテクマシーンを使って靴底が自動成形されています。しかし、アッパーの製造や品質管理など、このモデルにも多くの手作業が含まれています。

-

ボスニアヘルツェゴビナ

2021年以降、HANWAGはボスニア・ヘルツェゴビナ北部のSanino社で生産を行っています。この地域は100年前から伝統的な靴作りの場所として知られており、経験豊富な靴職人が多くいます。この場所では、アッパーが縫製され、モデルによってはソールの組み立ても行われています。